Duroplaste vs. Thermoplaste

Vergleich von duroplastischen und thermoplastischen Materialien

Kunststoffe (einschließlich Kunststoffe) werden nach DIN 7724 aufgrund ihres mechanischen Verhaltens in Thermoplaste, Duroplaste, Elastomere und thermoplastische Elastomere eingeteilt.

Kunststoffe werden synthetisch aus Rohstoffen wie Erdöl hergestellt. Wegen der organischen Kohlenstoff- oder Siliziumverbindungen werden sie organische Materialien genannt.

Duroplast vs. Thermoplast

Duroplaste und Thermoplaste sind zwei unterschiedliche Kunststofffamilien, die sich in ihrem Verhalten bei Wärmeeinwirkung unterscheiden. Der Hauptunterschied zwischen den beiden besteht darin, dass Duroplast ein Material ist, das sich beim Erhitzen verfestigt, aber nach der anfänglichen Formgebung nicht umgeformt oder erhitzt werden kann, während Thermoplaste nach Bedarf wieder erhitzt, umgeformt und abgekühlt werden können, ohne dass es tatsächlich zu einer Umformung kommt.

Aufgrund dieser physikalischen und chemischen Eigenschaften haben thermoplastische Materialien einen niedrigen Schmelzpunkt, während duroplastische Produkte höheren Temperaturen standhalten können, ohne ihre strukturelle Integrität zu verlieren.

Dieser Beitrag gibt einen Überblick über die Verwendungen und Anwendungen jedes dieser Typen von duroplastischen Polymeren, einschließlich einer Zusammenfassung der relativen Vorteile und Einschränkungen jedes Typs.

Was sind Duroplaste?

Kunststoffe sind heute eines der am häufigsten verwendeten Materialien zur Herstellung von Waren, von der Computermaus, die Sie verwenden, über die Tastatur, mit der Sie tippen, bis hin zur Internationalen Raumstation – Kunststoffe werden in fast allem verwendet.

Wie also können Kunststoffe, aus denen etwas so Einfaches wie ein Kugelschreiber hergestellt werden kann, etwas so Komplexes schaffen, dass es strengen physikalischen und chemischen Einflüssen wie übermäßiger Hitze und Korrosion standhält? Die Antwort ist Duroplast oder Duroplast. Duroplaste sind einzigartig und unterscheiden sich stark von herkömmlichen Kunststoffen wie Thermoplasten.

Was ist also der Unterschied zwischen Thermoplasten und Duroplasten?

Im Gegensatz zu herkömmlichen thermoplastischen Bauteilen, die bei zu großer Hitze schmelzen und sich verformen, verfestigen sich duroplastische Bauteile, wie der Name schon sagt, nach einer ersten Wärmebehandlung in ihren physikalischen und chemischen Eigenschaften und werden somit durch weitere Hitzeeinwirkung nicht mehr beeinträchtigt.

Der Vorgang ist dem von hart kochenden Eiern sehr ähnlich. Sobald das Ei gekocht ist, führt weiteres Erhitzen nicht mehr zu einer Verformung – ähnlich wie beim Aushärten bei einem duroplastischen Teil. Nach dem anfänglichen Thermoformen machen ihre Beständigkeit gegen Hitze, Korrosion und mechanisches Kriechen Duroplaste perfekt für den Einsatz in Bauteilen, die enge Toleranzen und hervorragende Festigkeits- und Gewichtseigenschaften erfordern und gleichzeitig hohen Temperaturen ausgesetzt sind.

Verwendung von Duroplasten

Duroplastische Kunststoffe bieten eine verbesserte Hochleistungskombination aus thermischer Stabilität, chemischer Beständigkeit und struktureller Integrität. Duroplastische Bauteile werden in den unterschiedlichsten Industrien eingesetzt – und aufgrund ihrer hervorragenden chemischen und thermischen Stabilität sowie der hervorragenden Festigkeit, Härte und Formbarkeit in der Automobil-, Haushaltsgeräte-, Elektro-, Beleuchtungs- und Energieindustrie eingesetzt.

Duroplastische Verbundwerkstoffe sind in der Lage, die Spezifikationen einer Vielzahl von Produktionsmaterialien zu sehr geringen Kosten zu erfüllen. Ihr Einsatz ermöglicht die Herstellung eines Sortiments von Klein- und Großteilen mit hohem Produktionsvolumen bei konstanter Wiederholgenauigkeit von Charge zu Charge. Duroplaste bieten ein alternatives Verfahren, wenn komplexe und geometrische Formen durch Metallverarbeitung oder den Einsatz von Thermoplasten nicht realisierbar sind, sondern in einem Werkzeug hergestellt werden können. Duroplaste behalten ihre Stabilität in allen Umgebungen und Temperaturen.

Vorteile von Duroplasten

Die Verwendung von Duroplasten hat eine Reihe von Vorteilen. Im Gegensatz zu Thermoplasten behalten diese auch bei Erwärmung ihre Festigkeit und Form. Dies macht Duroplaste ideal für die Herstellung langlebiger Komponenten und großer, massiver Formen. Darüber hinaus haben diese Komponenten ausgezeichnete Festigkeitseigenschaften (obwohl sie spröde sind) und verlieren nicht signifikant an Festigkeit, wenn sie erhöhten Betriebstemperaturen ausgesetzt werden.

Duroplastische Kunststoffe werden in der Industrie immer beliebter, da sie ein kostengünstigerer Ersatz für Metallkomponenten sind.

Nachteile von Duroplasten

Die Verwendung von Duroplasten hat gewisse Nachteile, wobei die Nachteile hinsichtlich der Materialeigenschaften nicht so ausgeprägt sind wie bei Thermoplasten.

Die niedrige Anfangsviskosität der Materialien führt zu Gratbildung und Nacharbeitsbedarf. Aufgrund der geringen Zugfestigkeit und Duktilität müssen die Teile zudem dickwandig ausgeführt werden.

Die in Duroplasten verwendeten Compounds sind reaktive Systeme, die die Haltbarkeit der Rohstoffe beeinträchtigen können. Bei Chargenprozessen kann es von Charge zu Charge zu größeren Schwankungen und geringerer Konsistenz kommen.

Hohe Gehalte einiger Füllstoffe in den Materialien können zu übermäßigem Werkzeugverschleiß führen. Die Produktqualität hängt vom Vernetzungsgrad ab, der während des Formzyklus erreicht wird.

Liste der Duroplasttypen und Duroplastmaterialien

Duroplastische Polymere bestehen aus verschiedenen Arten von Materialien, die wichtige Funktionen und Anwendungen in der kunststoffverarbeitenden Industrie haben. Die beiden Verfahren für duroplastische Formmassen sind Reaction Injection Moulding (RIM) und Resin Transfer Moulding (RTM).

Duroplastische Verbundwerkstoffe bestehen aus einer Matrix und einer dispergierten, faserigen oder kontinuierlichen zweiten Phase. Gießharze enthalten einen Katalysator oder Härter. Duroplastische elektrische Harze und Elektronikprodukte werden in Verguss- oder Vergussmassen, leitfähigen Klebstoffen und dielektrischen Dichtstoffen verwendet.

Thermische Verbindungen werden verwendet, um eine wärmeleitende Schicht auf einem Substrat zu bilden, entweder zwischen Komponenten oder innerhalb eines fertigen elektronischen Produkts. Duroplastische Spülmassen werden verwendet, um Spritzgussmaschinen zwischen Fässern unterschiedlicher Farben oder Zusammensetzungen zu reinigen. Lückenfüller werden verwendet, um Lücken oder Zwischenräume zwischen zwei zu klebenden oder abzudichtenden Oberflächen zu füllen. 1

Zu den spezifischen Arten von Duroplasten, die in der kunststoffverarbeitenden Industrie verwendet werden, gehören:

Zu den spezifischen Arten von Duroplasten, die in der kunststoffverarbeitenden Industrie verwendet werden, gehören:

RIM Duroplast (Duroplast):

RTM Duroplaste (glasfaserverstärkt):

- Epoxidharz (EP) – gute mechanische Eigenschaften,

- Ungesättigte Polyesterharze (UP) – einfache Handhabung, preiswert,

- Vinylesterharz (VE) – hohe Temperaturstabilität und

- Phenolharze (PF) – elektrisch isolierend.

- Polyimidharze (PI) – hohe Temperaturbeständigkeit

Andere Arten von Duroplasten und Harzen sind Bismaleinimid (BMI), Fluorpolymere, Polytetrafluorethylen (PTFE), Polyvinylidenfluorid (PVDF), Melamin, Silikon und Harnstoff-Formaldehyd.

Verarbeitungsverfahren für Duroplaste

Duroplaste werden in folgenden Verfahren verarbeitet:

- Spritzgiessen

Pressen - Spritzprägen

- Spritzpressen (Transferpressen)

Duroplaste können in drei verschiedene Klassen eingeteilt werden

- Fliessfähige Duroplaste

- BMC (Bulk Moulding Compound)

- SMC (Sheet Moulding Compound)

Fliessfähige Duroplaste

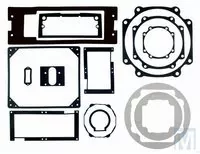

Fließfähige Duroplaste wie Bakelit, Phenolharze (PF), Melaminharz (MF), DAP, Epoxidharze (EP), Harnstoffharze (UF), ungesättigte Polyester (UP) Fließfähige Duroplaste sind körnig oder pulverförmig. Sie werden häufig für den Pressprozess tablettiert und eignen sich auch hervorragend für die Verarbeitung im Spritzgussverfahren, wo das Rohmaterial auf konventionellem Wege automatisch gefördert werden kann. Verarbeitet werden beispielsweise Bakelit, Phenolharze (PF), Melaminharz (MF), DAP, Epoxidharze (EP), Harnstoffharze (UF) und ungesättigte Polyester (UP).

BMC (Bulk Moulding Compound)

BMC ist ein glasfaserverstärkter Kunststoff aus Vinylharz oder Polyester, der sehr gute mechanische Eigenschaften, extrem hohe halogenfreie Flammwidrigkeit und beste elektrische Eigenschaften (Kriechstromfestigkeit) erreicht. Je nach Rezeptur erfüllen BMC-Werkstoffe auch die Bahnnorm DIN EN 45545-2.

Unter Beimischung von Nullschwinder lassen sich Bauteile mit sehr geringem Verzug herstellen.

SMC (Sheet Moulding Compound)

SMC-Matten sind teigartige Formmassen aus duroplastischen Harzen und Glasfasern, meist aus Polyester oder Vinylharz.

Was sind Thermoplaste?

Wie bereits erwähnt, sind Kunststoffe als reale Anwendungen für den Einsatz in der Chemie weithin bekannt. Von Kunststoffbehältern, Flaschen und lebensrettenden Medizinprodukten bis hin zu Komponenten für die Luft- und Raumfahrt – Kunststoffe sind ein Material, das uns überall verwendet wird.

Thermoplastische Polymere sind eine solche Art von Kunststoff, die für ihre Vielseitigkeit und Recyclingfähigkeit bekannt ist. Thermoplastische Polymere werden gebildet, wenn sich wiederholende Einheiten, die Monomere genannt werden, sich zu Ketten oder Verzweigungen verbinden.

Thermoplastische Granulate werden beim Erhitzen weich und werden flüssiger, wenn mehr Hitze zugeführt wird. Der Aushärtungsprozess ist zu 100 % reversibel, da keine chemische Bindung besteht. Diese Eigenschaft ermöglicht es, Thermoplaste umzuformen und zu recyceln, ohne die physikalischen Eigenschaften des Materials zu beeinträchtigen.

Es gibt eine Vielzahl von thermoplastischen Harzen, die verschiedene Leistungsvorteile bieten, aber die meisten der gebräuchlichsten Materialien bieten eine hohe Festigkeit, Schrumpffestigkeit und leichte Flexibilität. Je nach Harz können Thermoplaste für spannungsarme Anwendungen wie z. B. Plastiktüten oder für hochbelastete mechanische Teile eingesetzt werden.

Beispiele für thermoplastische Polymere sind Polyethylen, PVC und Nylon.

Anwendungen von Thermoplasten

In verschmutzten, säurehaltigen Umgebungen, wie sie in modernen Städten zu finden sind, sind Stahlrohrleitungssysteme oft anfällig für Rost oder Korrosion und benötigen daher besondere Vorkehrungen für den Korrosionsschutz. Die Kosten für den Schutz von Stahlrohrleitungssystemen, die diesen rauen Umgebungen ausgesetzt sind, können sehr hoch sein. Thermoplaste gelten als günstiger Ersatz, um diese Kosten zu minimieren. Bestimmte Eigenschaften von Thermoplasten, die sie zu einem geeigneten Ersatzmaterial machen, sind:

– Ihre Fähigkeit, korrosiven Materialien und korrosiven Umgebungen zu widerstehen.

– Ihre Fähigkeit, Materialien mit extremen Temperaturen (heiß oder kalt) zu tragen.

– Ihre Fähigkeit, praktisch jede Art von Flüssigkeitstransportanwendung zu bewältigen.

Übliche Materialien zur Herstellung dieser Rohre sind PVC oder CPVC. Weitere Materialien sind Polypropylen, PVDF, ABS, Nylon und Polyethylen. Gastanks aus Polyethylen werden für den Transport von Erdgas in privaten und gewerblichen Anwendungen eingesetzt.

Andere gängige Anwendungen für Thermoplaste sind Hochdruck-Polyethylen zur Verkapselung von starren Objekten wie elektrischen Geräten. Niederdruck-Polyethylen ist sehr elastisch und ideal für die Isolierung von elektrischen Kabeln. Polyamid wird am häufigsten mit der Herstellung von Seilen und Gurten in Verbindung gebracht.

Vorteile und Nachteile von Thermoplasten

Der Hauptvorteil der Thermoplaste ist ihr breites Anwendungsspektrum. Thermoplaste sind hochfeste, leichte Werkstoffe und haben relativ niedrige Verarbeitungskosten. Außerdem lassen sich thermoplastische Bauteile relativ einfach in hoher Stückzahl und Präzision herstellen.

Der Hauptnachteil bei der Verwendung von Thermoplasten anstelle von Materialien wie Metall ist ihr relativ niedriger Schmelzpunkt. Bestimmte Arten von minderwertigen Thermoplasten können schmelzen, wenn sie längere Zeit der Sonne ausgesetzt sind. Außerdem können Thermoplaste eine schlechte Beständigkeit gegenüber organischen Lösungsmitteln, Kohlenwasserstoffen und hochpolaren Lösungsmitteln aufweisen.

Thermoplaste sind anfällig für Kriechvorgänge, d. h., das Material dehnt sich aus und wird bei Langzeitbelastungen schwächer. Die Anfälligkeit für Kriechen wird durch die niedrigere Schmelztemperatur des Materials noch verstärkt. Andere Arten von Thermoplasten, wie z. B. Verbundwerkstoffe, können brechen, anstatt sich unter hohen Spannungen zu verformen.

Arten von thermoplastischen Werkstoffen

Zu den Arten von Thermoplasten, die üblicherweise für die Herstellung verwendet werden, gehören Polyethylen (PE), Polyvinylchlorid (PVC) und Polystyrol (PS), das häufig für Verpackungen verwendet wird. Andere Gruppen von Thermoplasten sind Acrylate, Fluorpolymere, Polyester, Polyimide und Nylons. Alle diese Typen können immer wieder eingeschmolzen und in verschiedene Formen umgestaltet werden. Zum Beispiel ist ein Schaumstoffbecher ein thermoplastisches Material, das wieder eingeschmolzen und zu einer Schale verarbeitet werden kann.

Einige der am häufigsten verwendeten thermoplastischen Materialien sind

– PC Polycarbonat

– POM Polyoxymethylen

– PMMA Acrylglas

– PA Polyamid (Nylon)

– PE Polyethylen

– PP Polypropylen

– PS Polystyrol

– PVC Polyvinylchlorid

– PTFE Teflon

Duroplast vs. Thermoplast – Eine Zusammenfassung

Duroplaste und Thermoplaste sind in einer Vielzahl von Materialoptionen erhältlich und können für unterschiedliche Anwendungen eingesetzt werden, solange die Einschränkungen des Materials unter den vorgesehenen Betriebsbedingungen nicht zu einem Produktversagen führen. Die grundlegenden Eigenschaften dieser Materialien bleiben gleich: hohe Vielseitigkeit und Wiederverwertbarkeit. Wenn es um nützliche Anwendungen in der realen Welt geht, werden Sie kaum ein besseres Beispiel finden als die Herstellung von Kunststoffen durch diese beiden Verfahren.